固态电池系列3:全固态电池工程化核心难点在哪?

【原报告在线阅读和下载】:20251201【MKList.com】固态电池系列3:全固态电池工程化核心难点在哪? | 四海读报

【迅雷批量下载】:链接:https://pan.xunlei.com/s/VOXJ23RJHhoECPL5FRrVathfA1 提取码:umqb

【夸克批量下载】:链接:https://pan.quark.cn/s/fe42cc605010 提取码:j4Vv

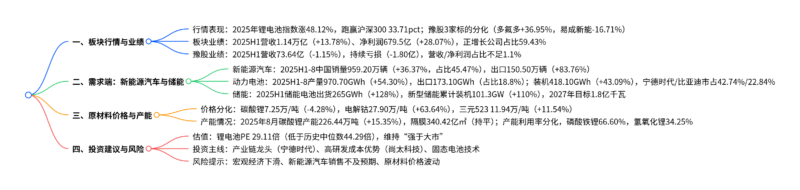

1. 一段话总结

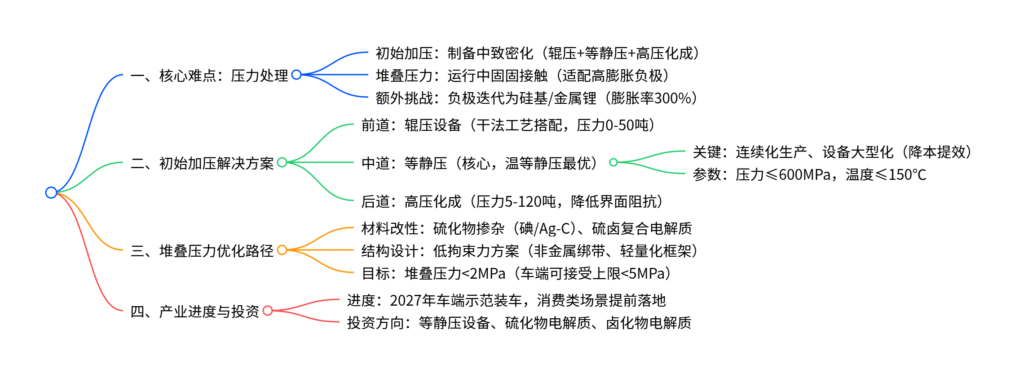

全固态电池工程化的核心难点是压力处理,需解决初始加压(制备过程致密化)与堆叠压力(运行中固固界面接触)两大问题,且负极向硅基/金属锂(膨胀率达300%)迭代进一步加剧挑战;初始加压以等静压为核心方案(温等静压孔隙率仅0.15%),关键突破方向是连续化生产与设备大型化;堆叠压力优化通过材料改性(硫化物掺杂、硫卤复合电解质)和结构设计(低拘束力方案)实现“减压”(目标<2MPa);产业进度上,2027年将开启车端示范性装车,消费类场景提前落地,投资可关注等静压设备及硫化物、卤化物电解质相关标的。

2. 思维导图

3. 详细总结

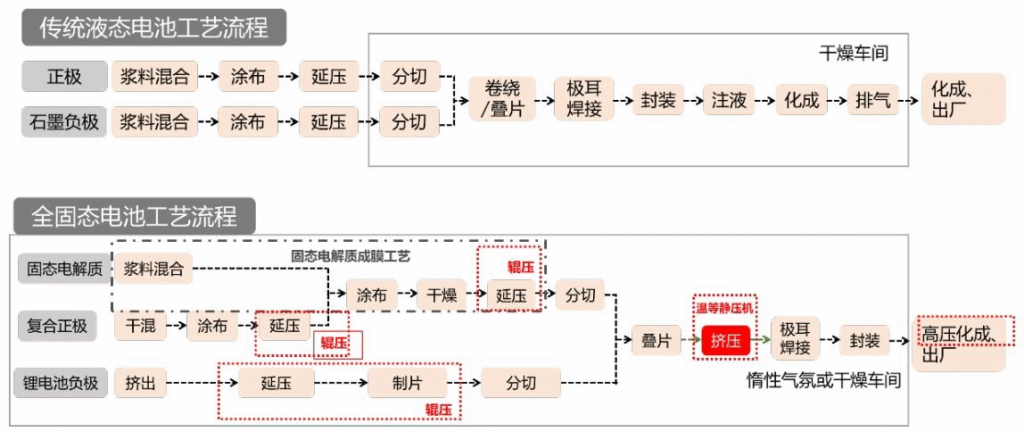

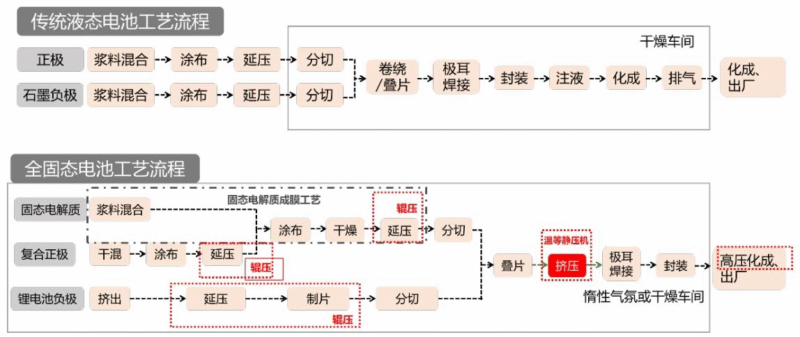

一、工程化核心难点:压力处理的双重挑战

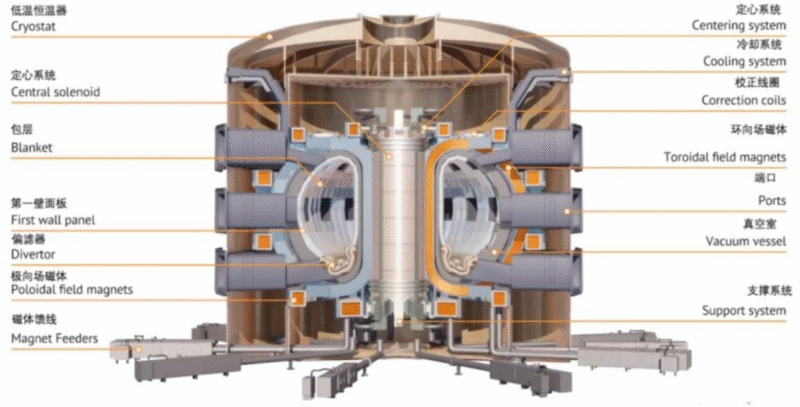

全固态电池因“固固接触”替代传统液态电池“固液接触”,工程化核心卡点集中在压力管控,叠加负极材料迭代带来的额外压力。

-

压力处理的两大核心场景

- 初始加压:制备过程中需通过外部压力实现材料致密化(同种材料致密度+不同材料层结合性),要求孔隙率≤5%,避免界面接触电阻过高。

- 堆叠压力:运行中需维持稳定压力,应对充放电“呼吸效应”,保障固固界面持续接触,避免锂枝晶生长与“死锂”形成。

-

负极迭代的额外挑战

- 负极材料从石墨(膨胀率10%)向硅基/金属锂(硅膨胀率300%、金属锂体积变化显著)升级,进一步加剧压力管控难度。

二、初始加压:以等静压为核心的三段式解决方案

初始加压通过“前道辊压+中道等静压+后道高压化成”实现致密化,其中等静压是核心方案。

| 工序 | 核心设备 | 关键参数/优势 | 产业进展 |

|---|---|---|---|

| 前道 | 辊压设备 | 压力0-50吨,搭配干法工艺(无溶剂残留),制膜速度达50m/min | 曼恩斯特等设备已实现批量交付 |

| 中道 | 等静压(温等静压最优) | 压力≤600MPa,温度≤150℃;温等静压孔隙率0.15%(冷等静压1.8%) | Quintus、先导智能推出500L级设备,单机年产能2.7GWh |

| 后道 | 高压化成设备 | 压力5-120吨,强制电解质与电极塑性变形,降低界面阻抗 | 国内企业已实现5-120吨压力调节 |

-

等静压的关键突破方向

- 连续化生产:卧式设备实现自动进出料,优化工艺节奏(单批次耗时10-39min),解决批次式生产效率瓶颈。

- 设备大型化:Quintus推进800mm直径设备,先导智能500L级设备已交付,大型化可显著降本(体积增大带动成本快速下降)。

二、堆叠压力:材料与结构双路径“减压”优化

堆叠压力需在“接触效果”与“轻量化”间平衡,目标控制在<2MPa,核心通过材料改性与结构设计实现。

-

材料改性:界面优化核心方案

- 硫化物电解质掺杂:通过碘离子、Ag-C纳米复合材料等掺杂,形成动态自适应界面,零压力下循环300次容量保持率74.4%。

- 复合电解质:硫卤复合(硫化物高导电+卤化物高稳定性),宁德时代、比亚迪等均布局,部分卤化物电解质可在0.1MPa下稳定运行。

- 卤化物电解质:锆基体系成本仅11.6美元/kg,室温离子电导率达2.42mS/cm,具备低成本潜力。

-

结构设计:低拘束力方案

- 核心逻辑:在保证预紧力(≥1MPa)的同时降低结构重量,避免能量密度损失。

- 主流方案:国轩高科采用非金属绑带(预紧力15MPa,重量降至原来20%)、宁德时代外压系统(理想压力<2MPa)。

三、产业进度与投资方向

-

产业进度规划

场景 落地时间 关键节点 消费类(EVtol、人形机器人) 2027年前 示范应用率先落地 车端 2027年 开启示范性装车 商业化量产 2030年前后 小规模量产落地 -

重点投资方向

- 设备端:等静压设备(先导智能、Quintus、纳科诺尔)、辊压设备(曼恩斯特)、高压化成设备。

- 材料端:硫化物电解质(当升科技、厦钨新能)、卤化物电解质(湖南恩捷、中创新航)。

4. 关键问题

问题1:全固态电池工程化的核心难点是什么?为何负极材料迭代会加剧这一挑战?

答案:核心难点是压力处理,具体需解决两方面问题:①初始加压(制备过程中材料致密化,保证固固界面致密度);②堆叠压力(运行中维持稳定接触,应对充放电体积变化)。负极材料迭代加剧挑战的原因是:当前负极向硅基/金属锂升级,硅基负极充放电膨胀率高达300%,金属锂也存在显著体积变化,远超传统石墨负极(10%膨胀率),导致电池运行中“呼吸效应”加剧,对堆叠压力的稳定性要求更高。

问题2:初始加压环节中,等静压为何成为核心方案?其产业化的关键突破点是什么?

答案:等静压成为核心方案的原因是:相较于传统辊压/热压(压力分布不均、孔隙率≥1.8%),等静压基于帕斯卡原理实现压力各向均匀,其中温等静压可将孔隙率降至0.15%,且能避免颗粒破裂、集流体变形等缺陷,是兼顾致密化效果与成本的最优选择。产业化关键突破点:①连续化生产,通过卧式设备实现自动进出料,解决批次式生产效率瓶颈;②设备大型化,500L级设备已交付,1000L级加速推进,可显著降低单位成本(体积增大带动成本快速下降),单机年产能可达2.7GWh。

问题3:堆叠压力优化的核心目标是什么?主要通过哪些路径实现?

答案:堆叠压力的核心目标是控制在2MPa以内(车端可接受上限<5MPa),在保证固固界面良好接触的同时,避免过高压力导致电池循环失效、能量密度下降。主要实现路径有两条:①材料改性,包括硫化物电解质掺杂(碘/Ag-C纳米材料)、硫卤复合电解质(结合硫化物高导电与卤化物高稳定性),从界面本质上降低压力需求;②结构设计,采用低拘束力方案(非金属绑带、轻量化框架),在保证预紧力的同时降低结构重量,平衡压力与能量密度。

暂无评论内容