复盘猎鹰1号火箭研发历程,看好发动机组件供应商以及试验检测服务商

【原报告在线阅读和下载】:20251014【MKList.com】卫星互联网行业系列之3:复盘猎鹰1号火箭研发历程,看好发动机组件供应商以及试验检测服务商 | 四海读报

【迅雷批量下载】:链接:https://pan.xunlei.com/s/VOXJ23RJHhoECPL5FRrVathfA1 提取码:umqb

【夸克批量下载】:链接:https://pan.quark.cn/s/fe42cc605010 提取码:j4Vv

1. 一段话总结

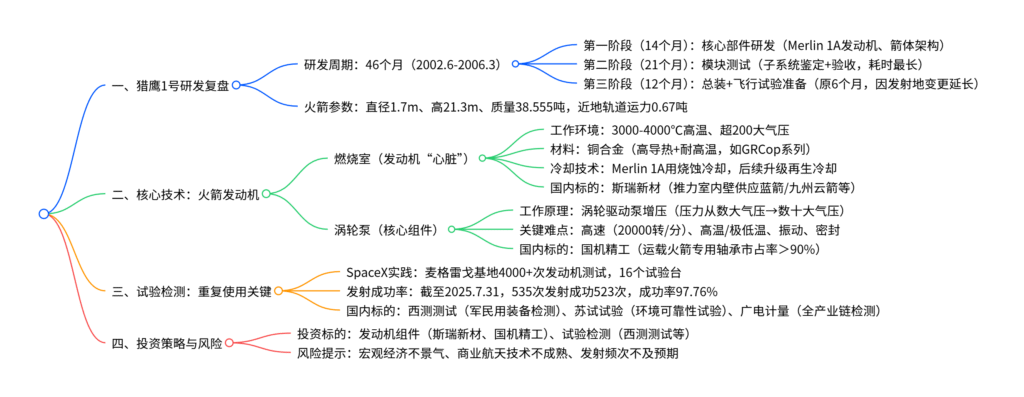

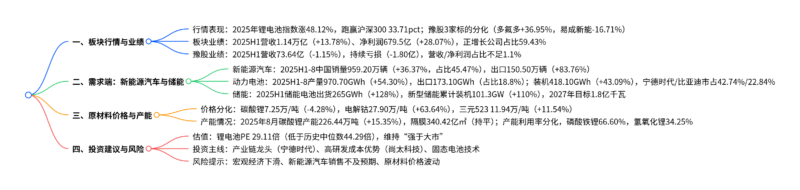

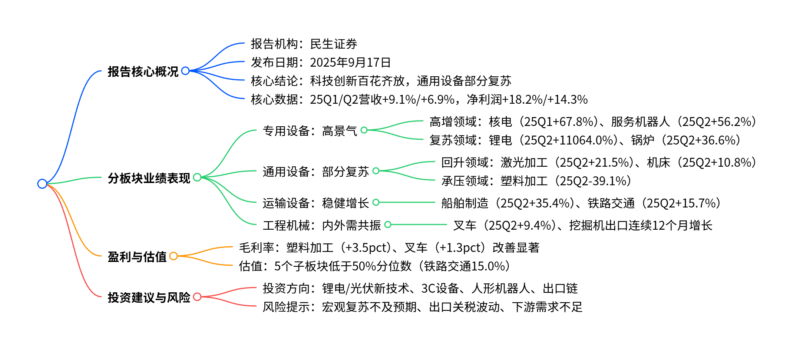

本报告(东兴证券2025年10月14日发布,行业评级看好)通过复盘SpaceX 猎鹰1号火箭46个月研发历程,指出模块测试(21个月)为耗时最长环节,凸显试验检测的关键地位;核心技术层面,火箭发动机的燃烧室(铜合金材料) 与涡轮泵(高速轴承为难点) 是核心组件,其中燃烧室需承受3000-4000℃高温及超200大气压,铜合金因高导热性成为主流材料,涡轮泵转速达20000转/分且需应对极端环境;映射国内产业链,重点看好发动机组件供应商(斯瑞新材,铜合金推力室内壁市占率领先;国机精工,运载火箭专用轴承市占率超90%)与试验检测服务商(西测测试、苏试试验、广电计量),同时提示宏观经济、技术成熟度、发射频次不及预期等风险。

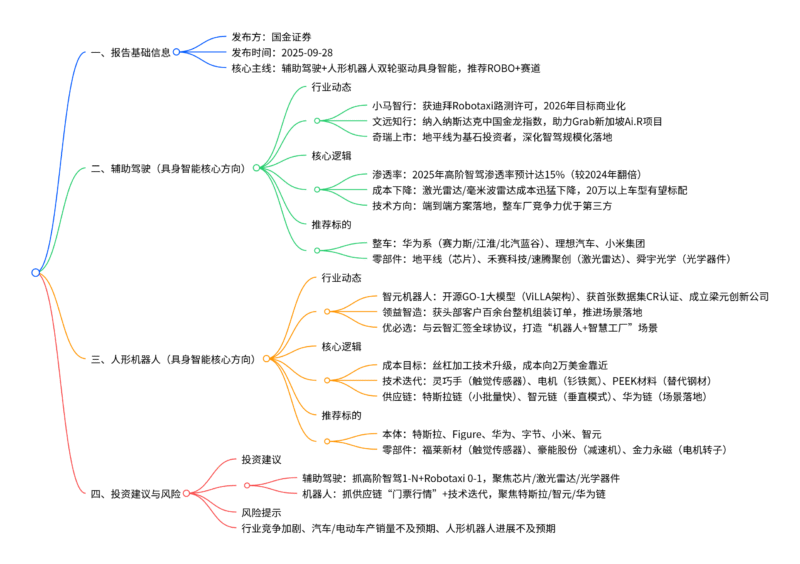

2. 思维导图(mindmap)

3. 详细总结

一、报告基础信息

| 项目 | 内容 |

|---|---|

| 报告类型 | 卫星互联网行业专题报告(系列之3) |

| 发布机构 | 东兴证券 |

| 发布日期 | 2025年10月14日 |

| 核心分析师 | 石伟晶(S1480518080001) |

| 行业评级 | 看好(维持) |

| 核心逻辑 | 复盘猎鹰1号研发,聚焦发动机组件与试验检测的国内投资机会 |

二、猎鹰1号火箭研发历程复盘

1. 研发周期与阶段划分

猎鹰1号从启动研发到首次飞行试验共耗时46个月,分三阶段推进,其中第二阶段模块测试耗时最长,凸显试验验证的核心地位:

| 研发阶段 | 时间范围 | 核心任务 | 耗时 | 关键成果/事件 |

|---|---|---|---|---|

| 第一阶段:核心部件研发 | 2002.6-2003.8 | 1. 研制Merlin 1A发动机(燃气发生器循环) 2. 设计箭体架构(铝合金燃料槽+铝锂合金燃料箱) |

14个月 | 完成Merlin 1A发动机研制,奠定可重复使用基础 |

| 第二阶段:模块测试 | 2003.8-2005.4 | 1. 子系统鉴定(伺服、贮箱、级间段等) 2. 验收测试(级间段/整流罩分离系统) |

21个月 | 完成所有主要结构测试,为总装提供依据 |

| 第三阶段:总装与试验准备 | 2005.4-2006.3 | 1. 箭体与发动机集成总装 2. 运输至发射场并完成5秒点火测试 3. 首次飞行试验(Y1)准备 |

12个月(原计划6个月,因发射地变更延长) | 2006.3完成首次飞行试验(失败,积累关键数据) |

2. 火箭核心参数

| 参数类别 | 具体指标 |

|---|---|

| 尺寸 | 直径1.7米,高度21.3米 |

| 质量 | 38.555吨 |

| 运载能力 | 近地轨道(LEO)约0.67吨,太阳同步轨道(SSO)约0.43吨 |

| 发动机 | Merlin 1A,推力约31.02吨力,涡轮泵转速20000转/分 |

三、核心技术:火箭发动机关键组件

1. 燃烧室——发动机“心脏”

-

核心地位:液体火箭发动机中工作环境最恶劣的组件,负责推进剂燃烧生成高温高压燃气,直接影响推力与安全性。

-

工作环境:燃烧温度3000-4000℃,压力高达200+大气压。

-

材料选择:

- 主流材料:铜合金(如NARloy-Z、NASA GRCop-84),核心优势为高导热性(快速散热)与较好的高温强度,适配再生冷却技术。

- 技术难点:内壁需高导热(防熔毁)、外壁需耐高温强度(承压),需通过电铸、3D打印等工艺实现材料复合。

-

冷却技术:

冷却方式 原理 代表应用 优缺点 烧蚀冷却 利用材料(如碳纤维复合材料)烧蚀吸热 Merlin 1A发动机 优点:工艺简单;缺点:不可重复使用 再生冷却 低温燃料流经燃烧室壁内通道,吸热降温并预热燃料 Merlin 1C/1D、欧洲“火神”发动机 优点:可重复使用、效率高;缺点:技术难度大(复杂流道设计) -

国内标的:斯瑞新材(688102.SH)

- 核心产品:高强高导铜合金推力室内壁。

- 竞争优势:通过蓝箭航天、九州云箭、深蓝航天等头部客户的试车与发射验证,在细分领域市占率领先。

2. 涡轮泵——发动机“动力核心”

-

核心功能:将推进剂(燃料+氧化剂)从贮箱吸入并增压(压力从数大气压提升至数十大气压),输送至燃烧室,是液体火箭发动机的“动力心脏”。

-

工作原理:

- 火箭点火后,燃气推动涡轮高速旋转(Merlin 1A转速达20000转/分);

- 涡轮通过轴驱动泵的叶轮旋转,产生离心力吸入并增压推进剂;

- 增压后的推进剂按精确比例输送至燃烧室燃烧。

-

关键技术难点:

难点类别 具体挑战 解决方案方向 高速轴承 承受巨大离心力与摩擦力,需耐磨损、耐高温 采用高强度合金材料(如因康镍718),优化冷却与间隙控制 汽蚀问题 高转速下局部压力低,易产生气泡破坏泵体 增加诱导轮或预压泵,优化叶轮设计 密封性能 高温高压下易泄漏,引发安全事故 采用机械密封+动态密封组合,提升材料耐腐蚀性 振动稳定性 高转速易共振,损坏零部件 优化转子动力学设计,控制流体激振与热载荷 -

国内标的:国机精工(002046.SZ)

- 核心产品:卫星及运载火箭专用轴承。

- 竞争优势:市场占有率超90%,技术成熟度高,适配极端工作环境。

四、试验检测:火箭重复使用的关键支撑

1. SpaceX试验检测实践

- 测试规模:在麦格雷戈试验基地开展4000+次Merlin发动机测试,含约50次9台发动机并联点火试验,配备16个试验台。

- 核心作用:通过大量验证提升可靠性,截至2025年7月31日,SpaceX累计535次发射中成功523次,成功率97.76%,曾实现连续335次发射成功。

- 技术理念:从“被动修复”升级为“主动试错”,2020年后进入“失效场景主动构建”阶段(如允许带微裂纹的发动机飞行,实现预防性设计)。

2. 国内试验检测服务商

| 公司名称 | 股票代码 | 核心业务 | 航天领域优势 |

|---|---|---|---|

| 西测测试 | 301306.SZ | 军用装备+民用飞机检验检测(环境可靠性、电磁兼容等) | 具备CNAS、CMA资质,承担多型号航天产品检测任务 |

| 苏试试验 | 300416.SZ | 环境与可靠性试验验证,全产业链服务 | 客户涵盖中国航空工业集团,深入商业航天领域 |

| 广电计量 | 002967.SZ | 计量+检测+装备研发,可靠性与环境试验领先 | 国内规模最大的试验服务机构之一,获商业航天客户认可 |

五、投资策略与风险提示

1. 投资策略

聚焦发动机组件与试验检测两大核心环节,推荐标的如下:

| 投资方向 | 标的公司 | 核心逻辑 |

|---|---|---|

| 火箭发动机组件供应商 | 斯瑞新材(688102.SH) | 铜合金推力室内壁市占率领先,客户覆盖头部商业火箭公司 |

| 国机精工(002046.SZ) | 运载火箭专用轴承市占率超90%,技术壁垒高 | |

| 火箭试验检测服务商 | 西测测试(301306.SZ) | 军民用航天检测资质齐全,项目经验丰富 |

| 苏试试验(300416.SZ) | 环境可靠性试验能力强,绑定航空航天核心客户 | |

| 广电计量(002967.SZ) | 全产业链检测服务,商业航天领域技术领先 |

2. 风险提示

- 宏观经济风险:经济不景气可能导致商业航天企业投融资缩减。

- 技术成熟度风险:商业航天技术(如火箭重复使用)仍处迭代期,可能出现研发延误。

- 发射频次风险:若商业火箭发射频次低于预期,将影响组件与检测需求。

4. 关键问题

问题1:猎鹰1号火箭研发历程中,哪个阶段耗时最长?这一阶段的核心任务是什么?对国内商业航天有何启示?

答案:

-

耗时最长阶段:第二阶段(2003.8-2005.4)模块测试,耗时21个月,占总研发周期的46%(46个月总周期),是猎鹰1号研发中最关键的环节。

-

核心任务:对火箭所有主要结构子系统进行鉴定与验收测试,包括伺服系统、传力结构、一级/二级贮箱总成、级间段、整流罩等,同时完成级间段与整流罩分离系统的地面测试,确保各模块性能达标,为后续总装与飞行试验奠定基础。

-

对国内启示:

- 试验检测是火箭研发的“生命线”,需投入充足资源建设测试基地(如SpaceX麦格雷戈基地的16个试验台),开展大规模验证(4000+次发动机测试);

- 国内商业航天企业应重视“主动试错”理念,通过早期高频次测试暴露问题,而非依赖飞行试验后被动修复,提升发射成功率;

- 建议国内加大试验检测基础设施投入,培育第三方检测服务商(如西测测试、苏试试验),构建成熟的测试服务生态。

问题2:火箭发动机燃烧室为何选择铜合金作为核心材料?国内相关供应商的竞争优势体现在哪些方面?

答案:

-

铜合金成为燃烧室核心材料的原因:

- 极端工作环境需求:燃烧室需承受3000-4000℃高温与超200大气压,铜合金兼具高导热性(快速带走热量,防止室壁熔毁)与较好的高温强度(承受高压),是平衡散热与承压的最优选择;

- 适配冷却技术:铜合金的高导热性可高效配合再生冷却技术(低温燃料流经室壁通道吸热),实现发动机重复使用,而镍基合金等材料导热性不足,难以满足冷却需求;

- 工艺可行性:铜合金可通过电铸、3D打印(激光粉末床熔融)等工艺制造复杂冷却流道,兼顾性能与生产效率。

-

国内供应商(以斯瑞新材为例)的竞争优势:

- 技术壁垒:掌握高强高导铜合金核心制造技术,可生产适配商业航天的推力室内壁,材料性能(导热系数、高温强度)达到国际先进水平;

- 客户验证:产品通过蓝箭航天、九州云箭、深蓝航天等头部商业火箭公司的多次试车与发射验证,可靠性得到市场认可;

- 先发优势:在国内商业航天产业化早期即切入细分赛道,建立稳定的客户合作关系,市占率领先,后续进入者需突破技术与验证壁垒。

问题3:涡轮泵是火箭发动机的核心组件,其研发面临哪些关键技术难点?国内相关企业如何突破这些难点并建立竞争优势?

答案:

-

涡轮泵研发的关键技术难点:

- 高速稳定性:转速高达20000转/分,需解决转子动力学问题,避免共振引发零部件损坏,同时轴承需承受巨大离心力与摩擦力,材料需耐磨损、耐高温;

- 汽蚀防护:高转速下泵内局部压力过低易产生气泡(汽蚀),破坏叶轮与泵体,需优化叶轮设计或增加诱导轮,提升抗汽蚀能力;

- 密封性能:在高温(燃气端)、极低温(氧化剂端)与高压环境下,需防止推进剂泄漏,避免引发爆炸等安全事故,对密封材料与结构设计要求极高;

- 热管理:涡轮端(高温燃气)与泵端(低温推进剂)温差极大,易产生热应力导致部件变形,需优化热补偿结构。

-

国内企业(以国机精工为例)的突破路径与竞争优势:

- 材料突破:采用因康镍718、陶瓷复合材料等高强度耐温材料制造轴承与涡轮部件,满足高速与极端温度需求;

- 工艺优化:通过精密加工(如摩擦焊接)提升涡轮泵装配精度,控制振动与密封间隙,同时引入有限元仿真技术,提前模拟高速与热应力场景;

- 市场卡位:深耕航天专用轴承领域多年,产品市占率超90%,与国内航天院所、商业火箭公司建立长期合作,积累大量实际应用数据,持续迭代产品;

- 资质认证:通过军工产品认证与航天客户严格的供应商审核,技术与质量体系成熟,新进入者难以快速替代。

暂无评论内容