钻石散热专题-高效散热材料,商业化进程持续推进

【原报告在线阅读和下载】:20251228【MKList.com】机械设备深度报告:钻石散热专题-高效散热材料,商业化进程持续推进 | 四海读报

【迅雷批量下载】:链接:https://pan.xunlei.com/s/VOXJ23RJHhoECPL5FRrVathfA1 提取码:umqb

【夸克批量下载】:链接:https://pan.quark.cn/s/fe42cc605010 提取码:j4Vv

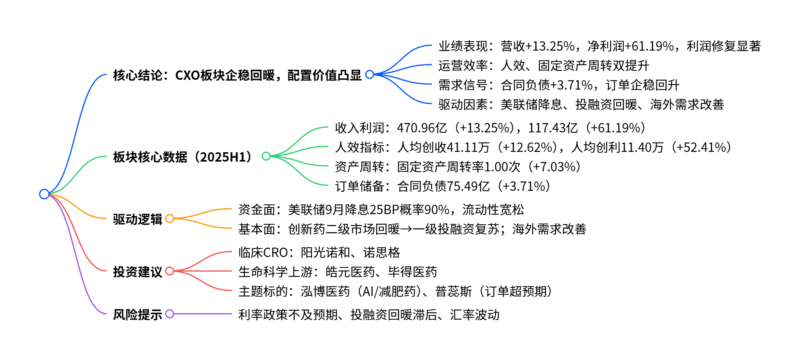

1. 一段话总结

金刚石凭借2000-2200W/(m·K) 的超高热导率(铜的5倍、铝的10倍以上)、优异热扩散系数及良好绝缘性,成为解决AI芯片、高功率半导体等器件热管理难题的核心材料;当前以热沉片为主要应用形式(衬底型/帽盖型),已在射频功率放大器、激光二极管领域实现商业化,技术路线涵盖单晶/多晶金刚石、金刚石铜/铝复合材料等,2030年AI芯片领域潜在市场空间达75亿-1500亿元,国机精工、沃尔德等企业积极布局,行业商业化进程持续推进。

2. 思维导图

3. 详细总结

一、行业背景:热管理难题凸显,散热需求迫切

- 电子器件失效核心诱因:电子元器件工作温度达70-80℃后,温度每上升1℃,可靠性降低5%,超过55%的电子设备失效源于温度过高。

- 高功率器件散热压力:AI芯片功耗超700W、热流密度超1kW/cm²,高功率GaN/SiC器件、光通信模块等对散热效率、热响应速度要求极高,传统材料(铜、铝、氮化铝)已难以满足需求。

二、金刚石散热核心优势:性能碾压传统材料

金刚石在散热领域的优势体现在多维度,关键性能对比如下:

| 材料 | 热导率(W/(m·K)) | 热膨胀系数(10⁻⁶/K) | 电绝缘性 | 核心特点 |

|---|---|---|---|---|

| 单晶金刚石 | 2000-2200 | ~1.0 | 优 | 性能顶尖,适用于高端场景 |

| 多晶金刚石薄膜 | 1000-1800 | 2.0-3.0 | 优 | 性价比高,经济型选择 |

| 铜(Cu) | ~400 | 17.0 | 导体 | 需绝缘处理,热导率有限 |

| 铝(Al) | ~237 | 23.1 | 导体 | 轻量化但导热效率不足 |

| 氮化铝(AlN) | 170-200 | 4.5 | 优 | 绝缘性好但热导率远低于金刚石 |

额外核心特性:

- 热扩散系数高:快速响应局部热点,避免热量淤积,适配AI芯片集中散热需求。

- 低介电常数:作为散热介质不引入寄生电容,保障芯片高频信号完整性。

- 机械与化学稳定:硬度高、耐磨耐腐蚀,热膨胀系数与硅、氮化镓匹配性好。

三、技术路线与应用场景

(一)主要应用形式与连接工艺

-

核心应用:热沉片(“热量搬运工”)

- 衬底型热沉:芯片倒装焊接在金刚石衬底上,热路径最短,散热效率最高。

- 帽盖型热沉:封装后贴合金刚石片,改造灵活,适配现有架构。

-

前沿方向:晶圆级集成(金刚石层与硅芯片键合、宽禁带半导体外延生长金刚石层)。

-

连接工艺:直接连接(外延沉积、低温键合)、间接连接(软钎焊、扩散焊)。

(二)主流材料体系与制备方式

| 材料体系 | 热导率(W/(m·K)) | 制备工艺 | 应用场景 | 核心瓶颈 |

|---|---|---|---|---|

| 单晶金刚石 | 2000-2200 | HPHT(高温高压法)、CVD(HFCVD/MPCVD) | AI芯片、高端激光器热沉 | 成本高、尺寸受限、界面热阻 |

| 多晶金刚石 | 1000-1800 | CVD沉积 | 中高端半导体器件散热 | 晶界影响热导率 |

| 金刚石铜复合材料 | ~600 | 高温高压法、真空热压烧结法 | 功率器件封装、光通信模块 | 界面热阻、成本控制 |

| 金刚石铝复合材料 | ~500 | 粉末冶金法、熔融浸渍法 | 航空航天电子、便携式高功率设备 | 界面润湿性、热稳定性 |

| 金刚石/SiC基板 | >800 | 专利复合工艺 | AI数据中心、高性能计算系统 | 大尺寸制备难、机械加工难度高 |

(三)商业化进展

- 已落地场景:射频功率放大器、激光二极管(金刚石热沉可使器件热阻降低45-50%,光输出功率提升25%)。

- 潜在场景:AI芯片、新能源汽车功率器件、数据中心服务器、微波器件等。

四、市场空间与企业布局

-

市场规模测算:

- 假设2030年全球AI芯片市场规模3万亿元,钻石散热渗透率5%-50%,价值量占比5%-10%,则市场空间为75亿元-1500亿元。

-

核心企业布局:

| 公司名称 | 核心布局与进展 |

|---|---|

| 国机精工 | 采用MPCVD路线,2023年散热领域实现收入,2025年有望超1000万元,民用领域处于头部厂商测试阶段 |

| 沃尔德 | 掌握CVD金刚石生长技术,拥有省级科技创新中心,技术储备深厚 |

| 四方达 | 具备批量制备12英寸金刚石衬底及薄膜能力,MPCVD设备与工艺自主知识产权 |

| 力量钻石 | 半导体散热材料项目投产,产品适配AI芯片、新能源领域 |

| 惠丰钻石 | 布局CVD单晶/多晶、复合材料等散热产品,处于下游应用研究阶段 |

4. 关键问题

问题1:金刚石相比传统散热材料的核心优势是什么?这些优势使其适配哪些特定场景?

答案:核心优势体现在三方面:① 热导率极高(2000-2200W/(m·K)),是铜的5倍、铝的10倍以上,能快速传导高热量;② 热扩散系数高,可迅速响应局部热点,避免热量淤积;③ 绝缘性优、介电常数低,不干扰芯片高频信号,且化学与机械稳定性强。适配场景包括:① AI芯片、高性能计算芯片(热流密度超1kW/cm²,需高效散热且不影响电信号);② 高功率半导体激光器、射频功率放大器(已商业化,需降低热阻、提升输出功率);③ GaN/SiC功率器件(新能源汽车、数据中心用,热量集中且需绝缘散热);④ 航空航天电子设备(金刚石铝复合材料适配轻量化需求)。

问题2:当前金刚石散热的主要技术路线有哪些?各路线的性能、成本与应用场景有何差异?

答案:主要技术路线及差异如下:① 单晶金刚石:热导率2000-2200W/(m·K),性能顶尖,采用HPHT/CVD制备,成本高、尺寸受限,适配AI芯片等高端场景;② 多晶金刚石:热导率1000-1800W/(m·K),晶界影响热导率但性价比更高,适用于中高端半导体器件;③ 金刚石铜/铝复合材料:热导率分别约600W/(m·K)、500W/(m·K),加工性好、成本适中,适配功率器件封装、光通信模块;④ 金刚石/SiC基板:热导率超800W/(m·K),热膨胀系数匹配硅,适用于AI数据中心,但大尺寸制备与加工难度高。整体呈现“高端场景选单晶、中端选多晶、通用场景选复合材料”的格局。

问题3:金刚石散热的商业化进展如何?2030年AI芯片领域的市场空间为何存在较大弹性?

答案:商业化进展:① 已实现落地:在射频功率放大器、激光二极管领域验证可靠性,金刚石热沉可使器件热阻降低45-50%、光输出功率提升25%;② 民用突破中:国机精工等企业已实现小批量收入,2026年有望完成头部厂商测试并放量;③ 技术储备:晶圆级集成等前沿路线处于研发阶段,未来将进一步拓展应用场景。市场空间弹性原因:① 渗透率变量:AI芯片对散热效率需求差异大,高端芯片(如GPU)渗透率可能达50%,中低端芯片可能仅5%;② 价值量变量:金刚石散热方案价值量占AI芯片成本比例受技术成熟度、规模化效应影响,当前预估5%-10%,若成本下降或性能要求提升,价值量占比可能进一步提高;③ 市场规模基数大:2030年全球AI芯片市场预计达3万亿元,庞大基数叠加渗透率与价值量的双重弹性,导致市场空间区间达75亿-1500亿元。

暂无评论内容